无芯工频感应炉(以下简称工频炉)在铸造生产中的应用日益增多。为减少能源浪费和获得更大熔化率,工频炉逐渐趋向大型化。欲保证工频炉安全可靠地运行,在耐火材料炉衬上面临着严峻挑战。与其它熔炼设备相比,工频炉有其独到特点:首先,炉衬耐火材料在电磁场中的绝缘性和炉衬中幅度较大的温度梯度,减少了能量损失:其次,熔化铁液受到的电磁搅拌和较大的坩埚深度,是熔炼条件得到了强化。因此,工频炉通常可将熔体加热到很高温度,这便加剧了炉衬耐火材料的损耗,损耗按其表现形式可分为:(1)炉衬表面的结渣。(2)铁液的渗漏。(3)耐火材料的侵蚀。这些损耗并非独立存在,而是相互影响,互为促进。所以,有效防止或降低这些损耗成为完善工频炉炉衬的关键。

一:炉衬石英砂捣打料的选择应用。

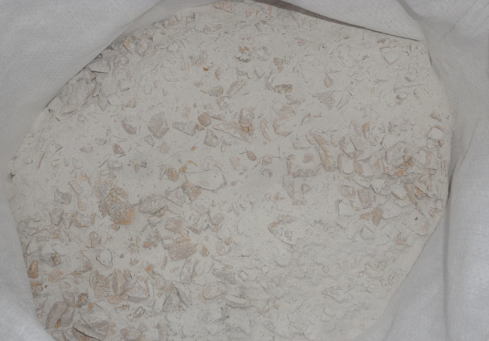

(1)石英砂的质量 石英砂应优先选择结晶粗大、晶粒规整、颜色洁白和粒度集中的。石英砂要有较高的纯度(SiO2>98% 、Fe2O3 <0.05% 、碱性氧化物总量<0.5% 、结晶水< 0.5% )。结晶状态好、缺陷少的石英砂处于低能状态,在晶型较变中要吸收较多能量,即在较高温度下转变,这正满足炉衬烧结的要求,因为此时石英砂粒颗粒周围细粉已有足够数量的液相出现,可缓冲石英砂颗粒的体积膨胀和弥合因颗粒崩裂而产生的裂纹和缝隙。石英砂的颗粒其均匀,若不均匀则会在捣固时产生砂粒偏析,粗砂集中区孔隙过大,细砂集中区则会过渡烧结。

(2)孔隙率和颗粒配比 干法振实炉衬在逐层捣固中不可避免地形成孔隙,孔隙的大小和数量直接影响前炉衬的紧实度。炉衬中的孔隙在一定大小和数量内可抵挡铁水的浸渗。随孔隙大小和数量的增加。铁水对炉衬的渗透性会成倍地增强,因此用孔隙率来表征炉衬的捣固质量比用紧实度为直观和有代表性。影响孔隙的主要因素是石英砂的颗粒配比,国外的配比中,中粗砂(40~100目)居多,不用砂粉(270目):20t炉为增加炉衬强度,大量使用特粗砂(6~8目),中粗砂(40~100目)较少,为保证烧结加大细砂(100~200目)和砂粉比例。烧结时间长,炉衬中孔隙倾向大。国内小型炉的砂配比主要集中在粗砂范围。

(3)硼酸的加入量硼酸(H3BO3)作为炉衬烧结的助熔剂,其加入量受烧结温度和砂粒度配比影响,烧结温度升高,硼酸加入量应减少,硼酸加入过量,会使烧结层、过渡层增厚,松散层减薄甚至消失,使炉衬在膨胀和收缩时产生裂纹。当用硼酐(B2O3)替代硼酸时,其加入量约为H3BO3的56%。

(4)感应线圈的绝缘 炉衬在捣固前一般在感应线圈内侧铺设绝缘隔热层。20t炉的绝缘隔热层原设计为带耐火砖层的复合式结构,采用30mm 厚的弧形砖修砌而成。砖间接缝和修砌表面凹凸不平势必产生,若接缝和凹凸严重,在烧结初期,石英砂晶型转变产生的膨胀力将使石棉布等蠕变材料被压迫进砖缝和凹陷中,在炉衬烧结层和过渡层间形成微观孔隙。并沿纵向延伸,造成烧结层表面的纵向裂纹。后来取消了耐火砖层,在感应线圈内侧均匀涂6mm~10mm厚的薄浆水泥,在空气中养生24h后,再于200~315℃下干燥24h,即可铺设其它绝缘绝热材料。这样处理后,形成了整体的绝缘层和平滑内表面,上述问题再没出现。

(5)可熔化的坩埚模 大型炉衬捣固前都预置一个坩埚模,捣固后坩埚模不取出,烧结时熔化掉。坩埚和感应圈靠其外侧的轧铁紧固以增加刚性。20t炉的坩埚用10mm 厚的钢板制成。坩埚模分四节,捣固前现场安装,内部焊数道加强筋来促进其刚性。第一节中间用2~3t随形启熔铁块压实,使其受振动时不移动。各节间接缝处用满焊焊接,外表面的焊缝必须打磨彭正不得有凸起,否则烧结时造成局部过热,易在炉衬表面形成凹沟。

结束:通过多次的实践总结,使用石英砂捣打料炉衬的使用寿命得到了不断的延续,更是保证了生产的稳步进行,给企业到来了成本的节约。