铁水包作为承接、转运、预处理的设备,对耐火材料抗渣、抗侵蚀性能的要求较高。在生产过程中,因传统热态人工检查方式无法对铁水包工作层残厚进行准确预测,而存在铁水包侵蚀速率过快、包壁渗铁、回吃渣铁等问题,导致铁水包包衬安全稳定性受到威胁。本文从包衬耐材材质、砌筑结构、消纳固废、在线热检等方面对铁水包包衬安全稳定性的影响因素进行了分析。

在金属冶炼行业中,铁水包是承接、运输铁水的必备设备,铁水包内衬工作层耐火砖不但要与高温铁水、高炉渣长时间接触,同时也受到流注冲刷和脱硫渣的侵蚀,尤其是用于KR铁水预处理的铁水包。 随着脱硫比例的不断提高,对耐材抗渣、抗侵蚀性能提出了新的要求。作为承接、转运、预处理的设备,铁水包安全的重要性不断提高,传统热态人工检查方式无法对铁水包工作层残厚进行准确预测,存在铁水包穿包、漏铁等隐患。因此,如何提高铁水 包耐材结构及选材与工艺的匹配性,合理管控铁包 各项控制参数,准确掌握铁水包残厚,保证铁水包包衬安全厚度是铁水包安全周转的重要课题。

1:铁水包耐材和结构优化

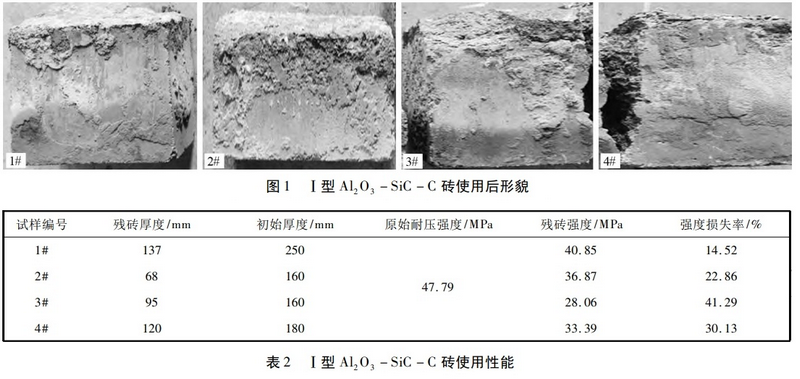

某钢厂采用“一包到底”工艺,高炉受铁、铁水运输、KR搅拌脱硫等操作完全在铁水包内进行。目前铁水包容量为300 t和210 t,KR脱硫率为100%,脱硫搅拌头转速120~160 rad /min ,脱硫时间20~25 min,脱硫剂为石灰+氟化钙,吨铁消耗13~16 kg。前期选Ⅰ型Al2O3-SiC -C砖作为铁水包的工作衬,侵蚀速率达0.6 mm /炉次,包壁侵蚀不均匀,尤其是渣线部位侵蚀严重。为研究高脱硫比铁水包内Ⅰ型 Al2O3-SiC-C砖的侵蚀机理,提高铁水包在线运行的安全性,需对Ⅰ型Al2O3-SiC-C砖进行性能分析。Ⅰ型Al2O3-SiC-C砖使用后形貌及实际性能分别见图1和表2。

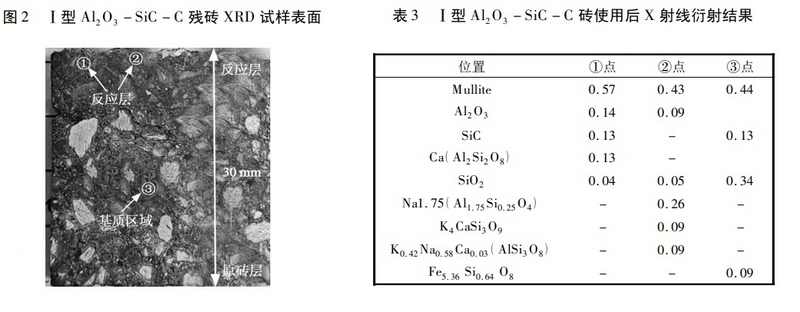

可见,Ⅰ型Al2O3-SiC-C砖在铁水包包嘴和围罐两处铁水冲刷较严重的部位受损严重,同时残砖耐压强度损失较大,表明Ⅰ型 Al2O3-SiC-C砖高温状态下抗铁水冲刷性能不佳。对拆除的Ⅰ型Al2O3-SiC-C砖进行物相检测,试样表面及检测位置见图 2。衍射结果见表3。

在反应面的位置,①点区域物相以正常的莫来石、Al2O3、SiC 为主,出现部分钙长石 Ca( Al2 Si2 O8 ) ; ②点区域仍以莫来石为主,出现了大量硅酸铝钠Na1.75 ( Al1.75 Si0.25O4 ) 、钾长石/钠长石 K0.42Na0.58Ca0.03( AlSi3O8) 和硅酸钾/硅酸钙( K4CaSi3O9)等系列受渣侵所产生的物相,这些物相一般熔点都不高于1 300 ℃。①点和②点区域几乎没有原始物相SiC和SiO2的存在,说明SiC和SiO2在反应层几乎被反应殆尽。原砖基质部位的物相为莫来石、SiO2、SiC及少量的氧化硅铁( Fe5.36 Si0.64 O8 )。

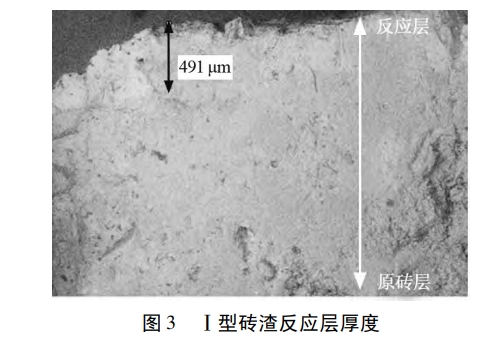

图3为Ⅰ型 Al2O3-SiC-C 砖使用后砖渣反应层厚度。可见,拆解后的Ⅰ型Al2O3-SiC-C 砖反应层厚度很薄,说明反应产生的低熔物较多,砖面几乎没有保护层,导致低熔物不断生成,连续被铁水冲刷消耗,侵蚀速度大大增加。

对拆解后的Ⅰ型 Al2O3-SiC-C砖试样进行SEM分析,元素分布可见,越靠近Ⅰ型Al2O3-SiC-C砖工作面,Ca 元素越富集。高脱硫比的脱硫工艺为脱硫剂中CaO、CaF2 和砖的反应创造了充分的时间,容易形成低熔点物质。