在生产过程中,存在铁水包包壁耐火砖壁后渗铁及整体上涨的问题。铁水包在线运转时,热检可发现铁水由包壁砖缝滴落,严重时甚至流出; 拆解铁水包时,发现在铁水包工作层与保护层之间存在铁片夹层。

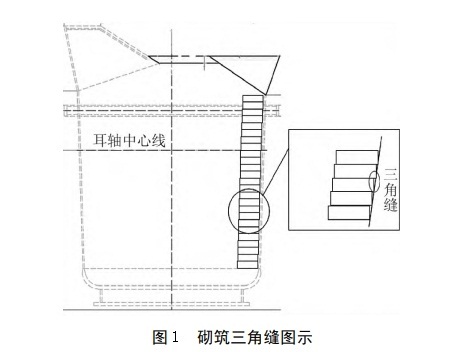

因铁水包包壳为“倒梯形”结构,在进行内衬耐材砌筑时,通常采用耐火砖水平砌筑,耐火砖垂直面与倾斜的包壳之间存在三角区,形成砌筑难以填充饱满的“盲区”,如图1所示。在KR高速搅拌作用下,铁水突破砖缝限制渗入该“盲区”予以储存,在转炉兑铁、热态检查时,受重力影响,储存的铁水滴落流出,如此往复冲刷砖缝,造成砖缝侵蚀加速,耐材失效风险加大,甚至铁水包漏铁发生安全事故。

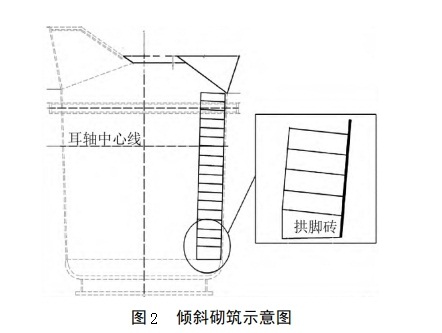

在生产实践中,采用增加起步“拱脚砖”的方式(图2),使内衬耐材断面与铁水包包壳斜度一致的方法避免“三角缝”的出现,消除夹层储铁区,阻断铁水渗透通道,提高砖缝抗侵蚀能力。并且在包口部位焊接加强压料板,增强对耐材的下压力,以抵抗铁水浮力造成的不良影响。通过以上两种方法,铁水包钻铁及上涨问题得到有效遏制,铁水包在线运行安全性得到大大提升。

较长一段时间,铁水包内衬检查依靠热态人工经验性以及冷态下线残厚测量,这种检查方式存在较大弊端,一是热态人工经验性检查以目测为主,经验依赖性较强,易存在主观判断性失误; 二是冷态下线检查需要铁水包频繁下线,内衬耐材需多次承受二次氧化、热震损害等不利因素的影响,对铁水包安全稳定运行造成负面影响。为在生产过程中完成对铁水包热态状态下的监测,主要从包壳在线测温和包衬残厚监测两个方面进行监控系统升级。对铁水包包壳在线测温功能在铁水包起吊位置布设红外测温装置,其测温范围25~275 ℃,精度 ± 1 ℃,可对铁水包包壁、包底无死角监控。同时具备超温报警、温度数据存储功能,便于后续数据分析。