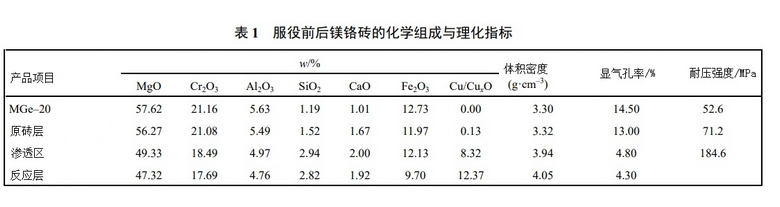

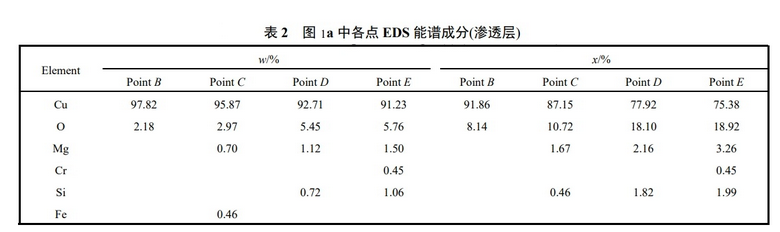

对NGL炉现场用后镁铬砖的观察,Cu–CuxO 等熔体对耐火材料的侵蚀以渗透为主,这种熔体深入渗透到镁铬砖结构,可达260 mm 以上。耐火材料的体积密度和气孔率随着熔体的渗透而发生变化,表 1(理化指标)显示残砖渗透层的气孔率较类原砖层有大幅下降,体积密度相应的增加,反映了材料内部结构和性质的显著变化。

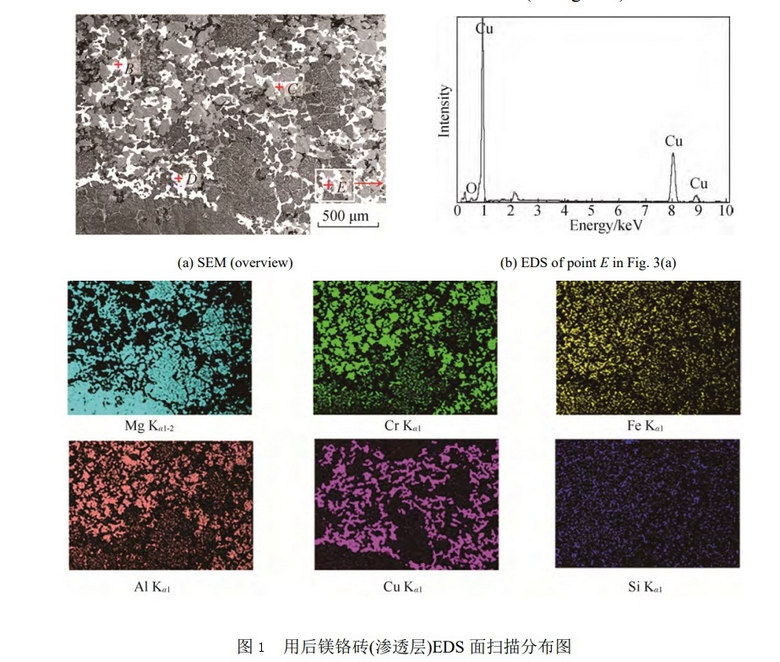

图1为镁铬砖(渗透层)各元素的面分布与 Cu2O 的能谱特征峰。由图1可见,Cu–CuxO 等金属熔体渗透形貌清晰可辨,电熔镁铬砂、镁砂与基质铬铁矿尖晶石结合界面的渗透(亮白色区域)主要由 Cu、O 元素组成。表2为图 1a 中各点 EDS 能谱成分(渗透层)。由表2可知,方镁石晶粒与基质铬铁尖晶石结合界面以金属熔体氧化亚铜 (Cu2O)渗透为主。

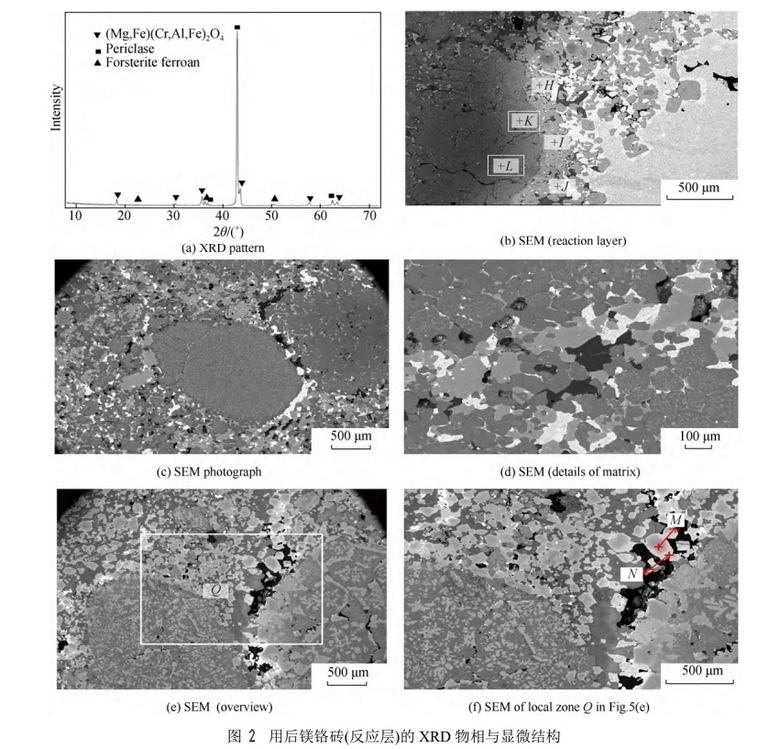

NGL 火法精炼工序的废杂铜一般杂质含量在 4%~20%,废杂铜杂质含量明显高于铜精矿熔融粗铜的杂质量(0.5%~2.0%),废杂铜中含有 Pb、Zn、As、Sb、Bi、Ni、Fe 等金属元素,NGL 炉精炼废杂铜所含杂质过多需反复氧化和造渣,致使炉衬耐火材料易被侵蚀。图2为用后镁铬砖(反应层)的XRD物相与显微结构。由图2可知,镁铬砖热面(反应层)受 NGL炉渣与金属铜熔体的双重作用,熔渣与MgO颗粒反应生成镁橄榄石(含铁)和(Mg,Fe,Ni)O 固溶体,与铬铁尖晶石形成(Mg,Fe, Ni)(Cr,Al,Fe)2O4 的复相尖晶石。残砖反应层XRD物相为方镁石和铬铁矿尖晶石,少量橄榄石(含铁)物相。镁砂颗粒易受熔渣的侵蚀,部分方镁石晶粒被溶渣侵蚀,在基质或颗粒与基质结合处溶解成孔及裂痕。铬铁矿颗粒没有被深入侵蚀现象,在 1 700 ℃条件下,FeO 和 Cr2O3 在 MgO 的固溶度为 14%,反映了镁铬质耐火材料具有良好的抗渣渗透能力。

由 NGL 炉渣中铁、镍、锌等金属元素的扩散, 特别是铁、镍元素在炉渣中的含量较高,铬铁矿尖晶石中,三价 Fe 3+ 易扩散,趋向置换 Cr 3+ /Al 3+ 形成新型高铁尖晶石。基质中的铬铁矿尖晶石在镁砂颗粒周围与渣反应形成高铁尖晶石致密层,尖晶石致密层很好的保护了耐火材料颗粒,减弱了侵蚀作用,但严重的渣渗透的最终结果是导致靠近热面镁铬砖的致密化。镁铬砖挂渣反应层与渗透层界面附近应力聚集,致使裂纹的形成与扩展。对其 NGL 炉现场用后砖进行观察,发现残砖挂渣反应层存在明显的深裂纹,裂纹扩展最终可能导致结构剥落。