耐火材料是钢铁、有色金属、建材、化工等高温工业的基础材料,属于资源型产品。我国每年消耗耐火材料的数量达1000万t以上,按1.5~2.5 t 天然矿物原料生产1 t 耐火材料制品的比例计算,我国每年要开采1600~2 500万t 天然矿物原料。我国虽然有比较丰富的耐火原料资源,但人均占有率很低。加之我国经济的快速发展,开采量不断增加,且私采乱挖现象严重,造成资源浪费,一些耐火原料资源日渐枯竭。

一、废旧耐材综合利用的现状

耐火材料制品的生产、制备及使用过程中会产生大量废品和耐火材料废料。目前这些废旧耐火材料的再处理应用还是采用比较粗放的方式,比如当做垃圾进行掩埋、降级利用等。一方面低级的处理方式会占用大量土地,造成资源的极大浪费;另一方面也造成了严重的环境污染,特别在全球都关注生态环境、关注大气污染的情况下,这个问题显得更加严峻。因此,充分有效利用废旧耐火材料不仅能减少天然矿物原料的开采,降低耐火材料生产、制备过程中的费用和能耗,还可节约耐火原料的运输成本,有利于节约资源、节能和环保,具有显著的经济与社会效益

二、废旧耐火材料的回收

废旧耐火材料综合利用的生产工艺一般包括:废旧耐材的回收、处理及再利用三步骤。耐火材料在长期使用过程中与窑内物质接触发生化学反应,并受其渗透、扩散及溶解等物理作用,最终导致耐火材料变质,或者在其表面粘附成块的渣,有时甚至会渗入到耐火材料的缝隙里,形成如金属片的夹层等,此时就需要将耐火材料拆除。高温窑炉炉衬通常由多种不同的耐火材料组成。因此,在废旧耐火材料拆除过程中应把不同材质的耐火材料分别开来,并且进一步把不同级别的同一材质的废旧耐火材料分类出来。

三、废旧耐火材料的处理

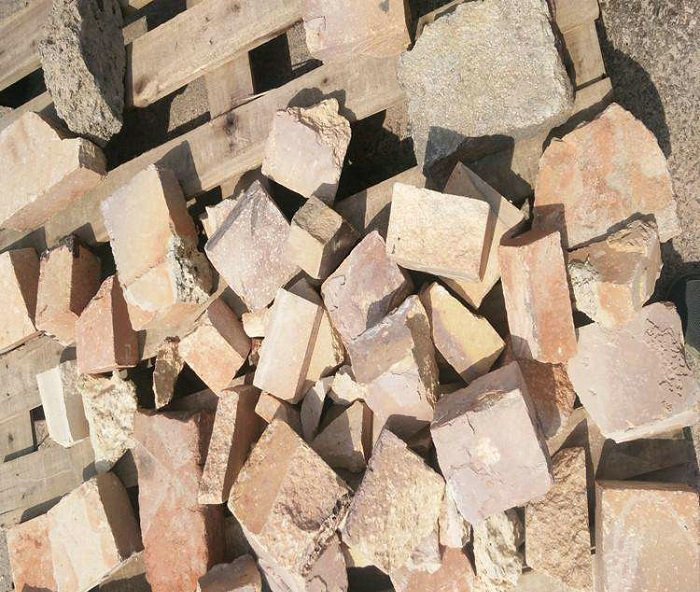

回收的废旧耐火材料常粘有灰尘、泥土等杂质,在处理工序前应通过人工拣选并水洗,清理掉表面污渍。同时也应采用人工敲击或切割的方法,去除掉耐火材料表面的炉渣等侵蚀介质。

废旧耐火材料若想被再利用,通常需将其加工成颗粒。耐火材料的破粉碎加工是先在各种破碎设备如:颚式破碎机、圆锥破碎机、对辊破碎机等设备中进行粗碎,之后再经球磨机等粉碎设备进行细磨成细小颗粒。在废旧耐火材料的破粉碎过程中,为了防止铁质的存在影响再生耐火材料的性能,还需利用磁选或酸选的方法把金属铁从废旧耐火材料中除去。同时为提高原料的质量,保证再生产品性能的稳定,处理出来的废旧耐火材料还需进一步做均化处理,并通过碾磨、烧失、浸渍、浮选等方法除去转化废旧耐火材料中的有害成分,解除颗粒团聚体或假颗粒。

四、废旧耐火材料的再利用

根据废旧耐火材料处理方式的不同,其再利用程度可分为:直接利用、初级利用、中级利用及高级利用。直接利用是将废旧耐火材料拆下来不加工而直接利用到其它非主要部位或更安全的部位;初级利用是将废旧耐火材料经过简单地拣选和破粉碎加工成不同颗粒料,以少量加入到质量较高的产品或将较高比例的废旧耐火材料加入到冶金辅料等附加值不高的产品中;中级利用是将经过简单地拣选和破粉碎加工成不同颗粒料更进一步进行破碎复合颗粒、物理化学加工和处理,使废旧耐火材料更接近原始原料水平;高级利用是指在上述处理过程的基础上,将废旧耐火材料分离提纯作为化学试剂和合成原料,或将再生产品加工成微米粉或纳米粉,进而产生更高的附加值,获得更大的效益。