钢包透气砖是钢水精炼底吹氩工艺中最关键的功能性元件,其使用条件非常苛刻。钢包透气砖按组装方式可分为内装式整体透气砖和外装式透气砖组合两种,其透气砖芯均需配套座砖进行保护。目前座砖普遍采用浇注成型,经养护、干燥和烘烤后直接使用。座砖在使用过程中主要经受以下作用:(1)座砖工作面反复受急冷急热作用,容易导致座砖断裂和剥落;(2)受到钢水及渣的侵蚀、渗透;(3)受到高温钢水强烈的冲刷及磨损。因此,要求座砖应具有高的强度、好的抗热震性和优良的康渣侵蚀性能。

座砖在使用过程中经常出现裂纹、恒断裂和掉块现象,严重影响其使用寿命,改善其抗热震性是提高其使用寿命的重要途径。目前,透气砖方面的研究较多,而座砖方面研究不多。在本工作中,研究了水泥加入量对刚玉-尖晶石质钢包透气砖座砖性能的影响,期望提高透气砖座砖的使用寿命,增强其安全系数,满足炼钢厂的使用要求。

1 试验

1.1 原料

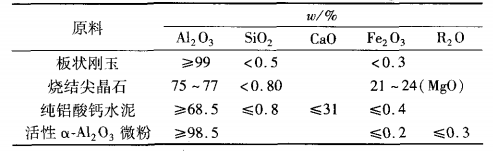

以板刚玉颗粒(6~3、3~1、≤1mm)为骨料,板状刚玉粉(≤0.074mm)、烧结尖晶石粉(≤0.074mm)、活性α-Al2O3微粉为细粉,纯铝酸钙水泥为结合剂,聚丙烯纤维、偶氮甲酰胺、碳酸氢钠及复合防爆剂聚丙烯纤维+碳酸氢钠等为防爆剂。原料的化学组成见表1。

表1 主要原料化学组成

1.2 试验过程

将原料按表2配比称量,干混均匀后,加入减水剂和适量水,用搅拌机充分搅拌均匀后,振动成型后160mm×40mm×40mm的试样,自然养护24h后脱模。脱模后自然干燥24h,再在110℃干燥24h,然后在高温试验炉内于1560℃保温3h。

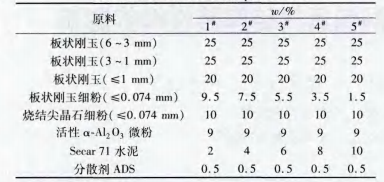

表2 试样的配比

1.3 性能测试

按照YB/T5200-1993检测试样的显气孔率,按照YB/T5201-1993检测试样的常温抗折强度和耐压强度,按照YB/T5203-93检测试样的线变化率。

将1560℃烧后试样经1100℃水冷3次后,测量其残余抗折强度并计算其强度保持率,以此来评价试样的抗热震性。

试样经振动成型为50mm×50mm×50mm的样块,试验炉膛尺寸不小于350mm×150mm×150mm,试验炉预先升到设定温度400、600、800℃,并均保温30min。将脱模后的试样成型面朝上迅速放入试验炉内,立即关闭炉门保温30min,观察其抗爆裂性。

2 结果与讨论

2.1 水泥加入量对试样常温性能的影响

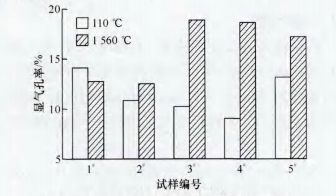

图1示出了不同温度处理后各试样的显气孔率。从图1可以看出,随着水泥加入量的增加,110℃干燥后显气孔率略有降低,其原因为随水泥加入量的增加其水化量也增加,而水泥水化是体积增加的反应,水泥水化体积增加从而填充了气孔;随水泥加入量、(w)从2%增加到6%,1560℃烧后试样的显气孔率明显增加,从12.5%增加到18.9%,水泥为6%(w)时显气孔率最大,继续增大水泥加入量时,显气孔率略有降低。

图1 不同温度处理后各试样的显气孔率

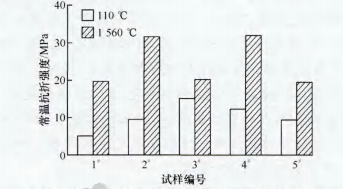

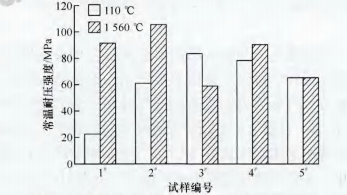

图2、图3分别示出了不同温度处理后各试样的常温抗折强度和耐压强度。从图2、图3可以看出,随着水泥加入量的增加,110℃干燥后常温抗折强度及耐压强度逐渐增加,强度增加是由于水化量增加,导致胶结强度增加;1560℃烧后常温抗折强度及耐压强度先增加后降低,然后再增加,在水泥加入量6%(w)时最低,分析原因认为随着水泥加入量的增加,形成了板状CA6增加了强度,但同时伴随着体积变化又破坏强度,在相互作用之间形成强度变化,特别是在水泥加入量达到6%(w)时体积发生最大变化,对强度的影响也最大。

图2 不同温度处理后各试样的常温抗折强度

图3 不同温度处理后各试样的常温耐压强度

图4示出了水泥加入量对1560℃烧后线试样变化率的影响。从图4可以看出,水泥加入量(w)从2%增加到4%时,1560℃烧后试样的线变化率略有降低,水泥加入质量分数从4%增加到6%时线变化率显著增加,从微收孔(-0.35%)显著膨胀(1.620%);水泥加入量超过6%(w)时线变化又逐渐减小。

总的来说,随着水泥加入量的增加,试样的常温强度先增加后略有降低,显气孔率和线变化明显增加。水泥加入质量分数为6%时,试样的显气孔率和线变化率最大,常温强度最低。主要因为水泥加入质量分数为6%时,1560℃烧后试样中生成的六铝酸钙(CA6)量最大,导致试样的体积明显膨胀,显气孔率增加,强度下降,当水泥加入质量分数超过6%时,多余的CaO可与刚玉颗粒反应形成CA6或二铝酸钙(CA6),致使其膨胀量下降。

2.2 水泥加入量对试样抗热震性的影响

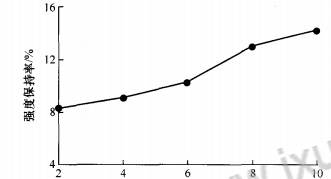

图5示出了水泥加入量对1560℃烧后试样抗热震性的影响。

图5 水泥加入量对1560℃烧后试样抗热震性的影响

从图5可以看出,随着水泥加入量的增加,经1100℃水冷3次后试样的抗折强度保持率逐渐增加,试样的抗热震性得到改善;水泥加入质量分数为10%时,热震后强度保持率最大。抗热震性得到改善的原因与水泥加入量增加后所形成的CA6含量和显微形貌有关,反应生成的板片状CA6能够提高试样的抗热震性。

2.3 不同防爆剂对试样抗爆裂性能的影响

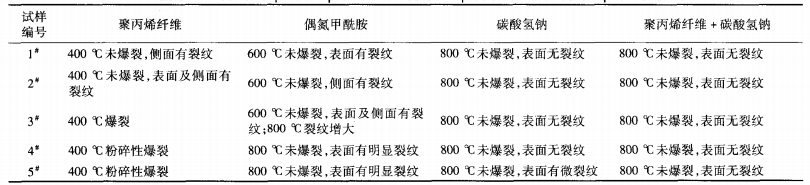

将原料按表2配比称量,原料配比相同的情况下分别加入质量分数为0.03%聚丙烯纤维、0.05%偶氮甲酰胺、0.05%磷酸氢钠及0.02%聚丙烯纤维+0.04%碳酸氢钠,脱模后试样的抗爆裂试验结果见表3。从表3可以看出,单独添加聚丙烯纤维的试样,水泥加入量(w)≥6%(3#、4#、5#试样)时400℃爆裂,添加偶氮甲酰胺的试样没有爆裂,600℃时试样表面有裂纹,800℃试样有明显裂纹;采用碳酸氢钠及复合防爆剂聚丙烯纤维+碳酸氢钠的试样,温度为800℃没有爆裂和裂纹出现,表明采用聚丙烯纤维+碳酸氢钠复合对试样的防爆效果最佳。

表3 不同防爆剂对试样康爆裂性的影响

实际工业生产中,烘烤后座砖成品率由原来的60%提高到98.5%。采用水泥加入量(w)6%~10%、添加了复合防爆剂的高纯刚玉尖晶石底吹氩透气砖座砖在某大型钢厂150t转炉钢包上进行了批量试验,使用寿命由原来的平均31次提高到平均36次,取得了较好的效果。

3 结论

(1)随着水泥加入量的增加,110℃干燥后试样的常温抗折强度及耐压强度逐渐增加;1560℃烧后试样的常温抗折强度及耐压强度先增加后降低,然后再增加,烧后线变化率先增加后降低。水泥加入量6%(w)时强度最低。显气孔率和烧后线变化率最大,其性能最差。

(2)随着水泥加入量的增加,1100℃水冷3次热震后,1560℃烧后试样的强度保持率逐渐增加,抗热震性得到改善,水泥加入质量分数为10%时抗热震性最好。

(3)添加防爆剂试样的抗爆裂性能得到明显改善,尤其采用碳酸氢钠或碳酸氢钠+聚丙烯有机纤维复合的防爆剂抗爆裂效果最好。

(4)采用水泥加入量6%~10%(w)、添加复合防爆剂的高纯刚玉尖晶石底吹氩透气砖的寿命由原来的平均31次提高到平均36次。