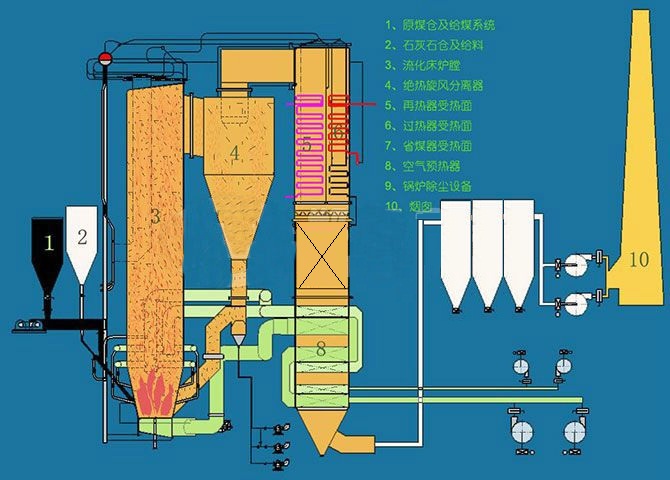

该锅炉的最大连续蒸发量为1900t·h-1,蒸汽压力为25.4MPa,主蒸汽温度为571℃。该锅炉物料循环系统为锅炉核心,包括炉膛、外置床、分离器、回料器等重要设备。炉膛为裤衩式双炉膛;6个外置床、6台回料器、6台分离器分别沿锅炉对称布置,形成炉内物料循环系统。该系统较复杂。炉膛内燃烧的为高硫分、高灰分、低热值、低灰熔点的劣质贫煤,运行温度850~950℃,运行工况恶劣。机组满负荷运行时,炉膛床压11Kpa。煤耗量366t·h-1,入炉煤粒径8mm,煤的冲刷磨损指数8.3,哈氏可磨指数70HGI。石灰石耗量80t·h-1石灰石粒径1mm,石灰石哈氏可磨指数90HGI。运行期间,循环系统各设备每天受到大量燃料、燃料灰、石灰石及其反应产物的固体床料的冲刷、碰撞、冲击磨损。对于这些运行环境温度高、气流流速快、物料浓度大且对炉管及结构件有严重磨损和高温热冲击的部位,均须采取耐火、抗磨损、隔热保温等保护措施。

1:锅炉炉膛耐火材料设计及应用

锅炉炉膛四周、底部及顶部由膜式水冷壁受热面构成。运行时,炉膛内部气、固两相的流动工况极为复杂,物料浓度很高,大量的回混物料严重冲蚀着四周水冷壁管。炉膛下部区域为密相区,是CFB锅炉的主要燃烧区域,床料密度高,煤灰颗粒大,磨损严重;并且集中了各种开孔部位,如给煤口、返料口、二次风口、测温测压孔、排渣口及人孔等。这些开孔部位会使物料产生扰动、涡流,造成局部严重磨损。该部位水冷壁管金属管壁厚度6mm,材质为15CrMO钢,高温耐磨性差,严重磨损会使受热面管壁减薄导致爆管停炉,造成巨大的经济损失。为防止炉膛密相区受热面的磨损,在该区域水冷壁管上采取耐火材料做耐火防磨处理。要求耐火材料具有良好的抗磨损性、抗热震性和体积稳定性;同时,为保证受热面管有效换热,提高换热效率,对耐火材料的热导率有一定的要求。

SiC质耐火材料(热导率4.0W·m/K)在高温下具有良好的耐磨性和抗热震性,而且在一定温度下其表面可形成一层釉面保护层。炉膛密相区未开孔区设计为SiC耐磨可塑料,厚度50mm;开孔区设计为SiC耐磨自流浇注料(含2%质量分数的钢纤维),厚度50mm。所有孔洞中的金属管件、测压管等穿管处的浇注料孔径应与该处管的外径相同,且浇注料孔的同轴度要符合设计要求,否则将会造成浇注料的偏向冲刷,导致浇注料快速磨损。在炉膛标高18.9m的密相区-稀相区交界处(水冷壁与耐火材料交界处),磨损较为严重,应采取“让管”技术:交界处耐火材料45°角平滑过渡,缓解该区域固体物料垂直下落造成的冲刷,改善局部磨损。

2:回料器耐火材料设计及应用

回料器在CFB锅炉中的主要作用是将分离器分离下来的未燃尽物料送回炉膛下部密相区继续循环使用。回料器气流介质的工作温度为900℃,介质颗粒浓度为3500Kg·m3,灰速为1m·S-1回料器是工作环境最为恶劣的区域之一,工作温度约900℃;其内是高温循环床料底板有温度较低的流化风进入回料器;异型结构较复杂。因此,该处的内衬耐火材料需要具有一定的抗磨损性、抗结焦性及较好的体积稳定性。特别是与分离器锥段接口和给煤口等处要充分考虑其结构复杂、外形多变的因素。内衬耐火材料的热膨胀多向变化,极易导致耐火材料开裂,流化风夹带渣粒从缝隙中进入,破坏保温层,出现回料器壳体表面变形、烧红、烧穿等情况。此部位是问题多发区。针对此区域特性,为防止耐火材料开裂脱落,在耐火材料的选用、膨胀缝的设置、施工工序等方面均需有针对性的措施。熔融石英耐磨浇注料使用温度、强度及耐磨性偏低,但抗热震性较好,适用回料器结构较复杂、容易开裂脱落的部位。

3:外置床耐火材料设计及应用

外置床内布置有高温再热器、中温过热器等热交换器,通过中隔墙将不同的热交换器分隔。外置床底板上布置有布风板。流化风风速0.5~1m·S-1,风量大。较低温度的流化风通过风帽进入床内,因此高温段布置的耐火材料应具有一定的抗结焦能力。高温循环灰中的固体颗粒直径0.1mm~0.5mm,床料横向运动,从外置床空仓流入,从另一端流出,然后进入炉膛。在这一过程中,高温循环灰温度降低,床温不均匀,物料流动翻转时产生冲刷磨损,要求耐火材料具有较好的抗热震性和抗冲击磨损性。目前,中隔墙采用n型普通钢板做支撑,钢板中间布置冷却水管对钢板进行冷却,两侧及顶部设置耐火浇注料与保温浇注料包覆。因钢板中间间距较小(仅150mm宽),冷却水管受腐蚀泄漏后无法检修,冷却通风效果差,钢板出现裂纹、变形,导致耐火材料与金属壳体分层后开裂脱落,进一步造成钢板壳体发红、高温碳化,高温物料外泄。

针对这一问题,可采用310S不锈钢板代替普通钢板,取消易泄露的冷却水管;根据不同的运行工况及不同的部位,采用不同耐火材料:空仓高温侧宜采用熔融石英耐磨耐火浇注料,隔墙顶部宜采用熔融石英耐磨耐火浇注料(含2%质量分数的钢纤维)。

4:给煤区域耐火材料设计及应用

锅炉采用炉前、回料口和外置床等多点给煤方式,共设有16个给煤装置,分别布置在炉前4个给煤机、6台外置床至炉膛的回料腿和6台回料器至炉膛的返料腿上。该部位的物料是石灰石粉、煤粉、高温返料的混合物,应力破坏和磨损均非常严重,对耐火材料的耐磨性能要求很高。耐火材料可选用氮化硅结合碳化硅质预制件,给煤口处针对硫腐蚀特性的特殊情况需采取特殊措施。

外置床处回料腿投煤口区域为方形,目前采用耐火浇注料+保温浇注料的结构。该区域因距炉膛区域有一定距离,低中温烘烤温度达不到要求;同时,在运行期间,该区域投入煤粉、石灰石粉,温度小于800℃,耐火材料无法发挥最佳的耐磨性能,容易造成底部磨穿,严重影响机组安全稳定运行。机组运行不到2年,该区域底部耐火层磨损量达80%。在机组停运检修期间,多次采用耐磨浇注料、耐磨可塑料进行修复,但耐磨效果差,修复频繁。针对这一问题,可采用经高温烘烤烧成后的具有高强度、高耐磨、高抗热震性、抗酸碱腐蚀性强的耐火制品,制成锯齿形耐磨预制件,采用特殊锚固形式,将预制件固定在落煤口正下方,达到防磨效果。

回料器返料腿投煤口区域为圆形管道。目前,投煤口采用耐磨砖+保温砖的结构,砖缝多,且多为贯穿式,物料冲击砖缝造成磨损加剧。投煤口正对底部U型弯处磨损严重,运行不到2年,耐磨砖磨损量达70%,检修频繁。针对这一问题,可采用经高温烘烤烧成后的具有高强度、高耐磨、高抗热震性、抗酸碱腐蚀性强的耐火制品;制成瓦型大块耐磨预制件,减少砖缝;瓦型块之间采用Z型缝,有效防止物料直接进入缝内造成磨损。预制件上设计卡槽或拉钩等锚固件结构,将预制件固定在落煤口正下方。