由于水泥回转窑(特别大型干法回转窑)窑口段的耐火内衬不仅要承受水泥熟料的强烈冲刷和磨损,且随回转窑每转一周就要经受一次(加热——冷却)温度变化。所以要求窑口段耐火内衬具有良好的耐磨性及热震稳定性。目前,采用的电熔白刚玉基耐火烧注料,价格昂贵,且中温强度偏低,直接影响使用效果。本试验采用耐磨性较好、价格低廉的特级高铝矾土熟料为基本原料,制成低成本耐火浇注料,并改善浇注料的中温强度性能。另外,为了增加耐磨性和热震稳定性,在基料中还加入不同比例的Sic粉制成高铝质耐磨浇注料。

1.1 试验原料及其性能

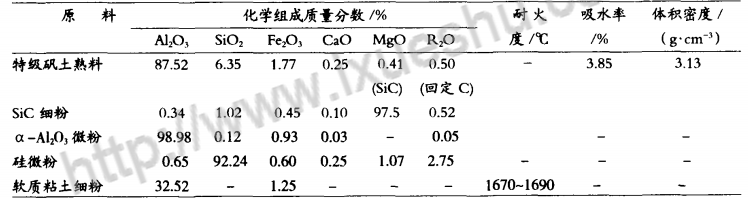

试验用原料主要为山西阳泉特级高铝矾土熟料和连云港SiC粉,并添加6%的开封纯铝酸钙水泥结合剂,3%a-Al203微粉,1.5%的硅微粉和3%的软质粘土。其中主要原料的理化指标见表1。

表1 主要原料的理化指标

1.2 试样制备

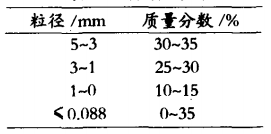

试样级配控制见表2。试验中,外加少量的减水剂和金属铝粉,加7%的水搅拌混合后在160mm×40mm×40mm的模具中振动成型,养护24h后脱模,置于110℃×24h烘干。然后一部分试品分别于110℃×2h和1500℃×2h热处理。热震试验采用的试样是将浇注料振动成型成230mm×114mm×65mm的直形砖,烘干后经过1500℃×2h热处理。

表2 试样级配控制

1.3 性能测试方法

(1)显气孔率、耐压强度、抗折强度的测试。分别按照国标GB/T 2997-1982、GB/T 5072-1985、GB/T 3001-1982进行。

(2)耐磨性测试。使用喷沙法,其原理是利用高压气流携带1mm~1.5mm的SiC颗粒冲击试样表面,测量试样冲击前后的质量M前,M后,然后计算磨损率θ=100x(M前-M后)/M前和耐磨性=l/θ。磨损率θ大,说明试样耐磨性差。

(3)热震稳定性的测试。根据YB/T376.1-1995采用直形砖水急冷法,测定试样受热端面至破损一半的循环次数,由此判别其抗震性。

2 结果与讨论

2.1 铝酸钙水泥对浇注料耐磨性的影响

高铝质耐磨浇注料中所用结合剂——铝酸钙水泥质量的优劣直接影响其耐磨性。同一牌号的新旧水泥(新水泥指出厂不超过3个月,旧水泥指出厂超过1年以上)的初凝时间分别为65min和46rnin。用同一牌号的新旧水泥作为结合剂配制的浇注料,干燥后强度、耐磨性等指标相差较大,其中,用新水泥作结合剂的浇注料流动性好、强度高、耐磨性也好。而用旧水泥作结合剂的浇注料,耐压强度、抗折强度、耐磨性分别比前者下降52.6%、38.9%、45.7%,而且流动性差,凝结快。

2.2 减水剂对浇注料耐磨性的影响

在保证浇注料和易性的条件下,应尽量减少用水量,以防止加水量过大而导致其结构疏松、强度下降、耐磨性变差。同时,加水量过多时,铝酸钙水泥水化反应虽能生成CAH10,但会发生以下晶型转变过程:

CAH10→C2AH8 →C3AH6

A·aq—AH3

CAH10和C2AH8是介稳相,属六方晶系,其晶体呈片状或针状,互相交错重叠结合,可形成较强的结晶合生体。但转变为稳定的C3AH6和AH3,将使水泥石内游离水分及空隙体积大为增加,使晶体的结合变弱,因而导致水泥石结构疏松、强度降低、耐磨性变差。但水分过少会使水泥浆的流动性降低,也不易获得结构密实的水泥石。

因此为了降低用水量,提高浇注料的强度,在浇注料中加入占水泥用量1.0%~1.5%的减水剂,这样在获得同样和易性条件下,可减水14.5%〜17.5%,从而使其耐磨性提高35%左右。

2.3 SiC对浇注料耐磨性和热震性能的影响

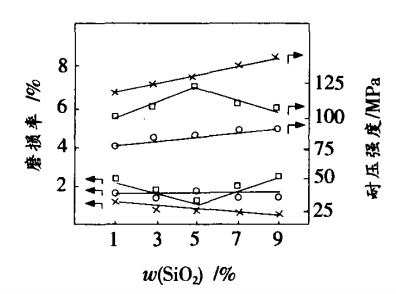

SiC属于共价键化合物,强度大,耐磨性好,导热率高。在高铝质浇注料中引入SiC,得到的结果见图1。

图1 SiC对浇注料耐磨性能的影响

由图1可见,随着SiC加入量增加,经110℃x24h和1500℃x2h处理后的浇注料,其强度和耐磨性都有提高。其中前者是因加入的细度为0.044um的SiC粉能填补基质部分气孔,从而使结构更致密、强度提高,且SiC本身耐磨性较高,从而使浇注料的耐磨性提高;而后者主要是试样经过1500℃x2h热处理后,浇注料内部得以烧结,所以耐磨性得以提高。但对经1100℃x2h烧后的试样,SiC加入量为5%时其耐压强度和耐磨性存在一拐点,即掺量在5%之前强度和耐磨性随SiC掺量的增加而提高,但当掺量大于5%后则均随SiC掺量的增加而下降。这是因为SiC在高温氧化气氛中会发生氧化作用,即SiC+C02 — Si02 + C02而产物Si02能与α-Al203反应生成莫来石,产生体积膨胀,导致结构蔬松、显气孔率上升、强度下降,耐磨性也下降。

SiC在800℃〜1100℃之间的抗氧化能力比1300℃-1500℃时的低。因为在800℃~1100℃时,SiC氧化生成的Si02结构蔬松,起不到充分保护底材的作用,而在1100℃以上,尤其在1300℃~1500℃之间,其氧化作用显著,此时生成的Si02氧化层薄膜覆盖在SiC表面,阻碍了氧对SiC的进一步接触,所以抗氧化能力反而加强。当SiC加入量低于5%时,试样经过1100℃热处理后,其内层的1100℃本身的难烧结性未充分显现,尚不能影响浇注料的整体烧结,所以浇注料的耐压强度呈上升趋势;而当1100℃加入量超过5%时,SiC本身的难烧结性达到一定程度,导致浇注料整体烧结性变差。

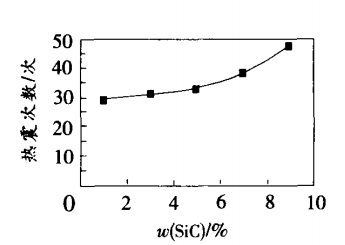

浇注料的热震次数随SiC加入量的增加而提高(见图2)。根据热震因子R=P·γ/E·α(式中:P为材料强度,γ为材料的热导率,E为材料的弹性模量,α为材料的热膨胀系数)分析,SiC热导率γ高,而线膨胀系数α小。因此,当SiC加入到浇注料中,能够提高浇注料的抗热震性。特别当SiC加入量超过5%,由于SiC细度较细,在基质中形成连续相,能显著提高浇注料的热传导能力,使热震次数显著增多,从而使浇注料具有更好的热震稳定性。

图2 SiC加入量对热震性能的影响

2.4性能比较

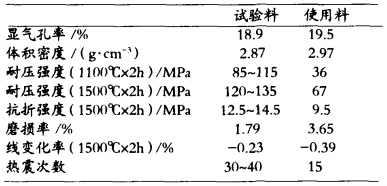

将试验料和某厂使用的高铝质耐磨浇注料进行性能测试,其结果见表3。

表3 试验料和某厂性能指标

表中3的使用料为某厂日产4000t熟料干法回转窑窑窑口段使用的浇注料,经分析其主骨料是白刚玉,但料中CaO量较高,属普通水泥浇注料。与试验料相比,显然其线变化率较大,并且中温和高温耐压强度都较低,磨损率高,耐磨性差。

3结论

(1) 高铝质浇注料耐磨性与结合剂铝酸钙水泥的性能相关,新出厂的水泥拌制的浇注料耐磨性较好。

(2) 通过加入1.5%的减水剂可减少拌合水量,增加制品的密度,将耐磨性提高35%。

(3) 加入SiC细粉使高铝质浇注料经110℃×24和1500℃×2h处理后的耐磨性提高,但在1100℃×2h处理后其耐磨性随SiC加入量的增加是先增加后下降。

(4) 高铝质耐磨浇注料热震稳定性随SiC加入量的增加而增加,当加入量超过5%时热震次数增加明显。