石油焦煅烧设备主要为罐式炉、回转窑和回转床三种类型。回转窑煅烧石油焦具有产能大,投资少,对原料的适应性较宽,产品质量容易控制,易于实现生产过程的自动化控制,煅烧石油焦的目的是将延迟石油焦进行热处理,使之成为阳极制品的合格原料。石油焦通过在煅烧窑(炉)里加热,排出其中的挥发分和水分,提高碳质原料的密度、机械强度、导电性能及化学稳定性。石油焦经过1200~1300℃煅烧后。真密度提30%左右。目前国内产能比较大的阳极生产工厂,均采用回转窑作为石油焦的煅烧设备。

为了提高回转窑内衬的使有寿命;为了进一步减少窑体表面散热,在回转窑设计时采取了如下几种措施。

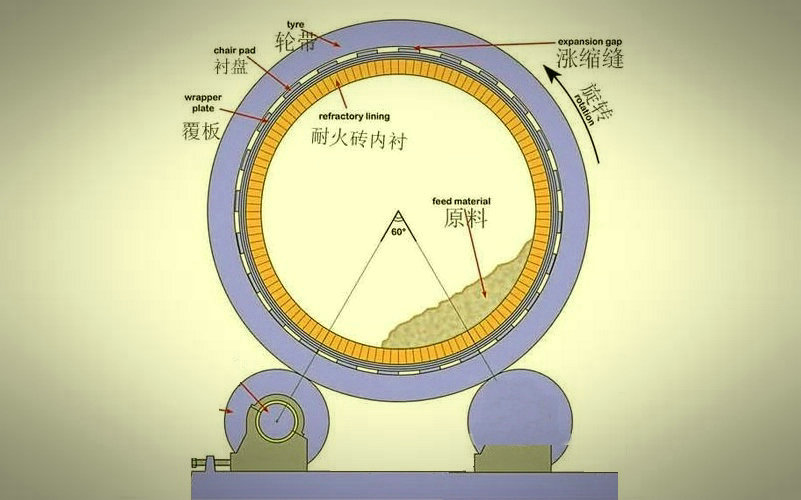

(1)为了提高回转窑的使用寿命,制定了回转窑煅烧石油焦耐火砖的理化性能指标。从指标可以看出回转窑所用材料比一般耐火砖的耐压强度高了60%;重烧线变化由-1%提高到0.02%;耐火度由1700℃提高到1790℃;这样回转窑的实际运行效果已把内衬使用寿命由过去的一年提高到目前的两年以上。

(2)重新设计了耐火内衬的结构。旧式回转窑在施工过程中耐火内衬都保留了沿回转窑长度方向的施工缝,此次设计所有的直通施工缝改为子母扣型的迷宫式结构。实践证明,这种结构解决了浇注料保温层过早破坏的问题。

(3)为了降低窑体表面温度,减少散热损失,对回转窑内衬专门做了优化设计,把过去的“50mm轻质浇注料+180mm重质浇注”改为“70mm轻质浇注料+200mm重质浇注”,窑体的最高表面温度由过去的300℃降低到现在的250℃,窑体的表面散热由过去的1.99×104kJ/m2.h降低到1.5×104kJ/m2.h,降低了24.6%。对于沉灰室,把过去的“230mm轻质保温砖+230mm粘土质耐火砖”改为“75mm硅酸钙板+50mm多晶纤维板+200mm粘土质浇注料”沉灰室表面温度由过去的150℃降低到现在的90℃,沉灰室的表面散热降低了40%。

使用改进配方后的耐火砖来砌筑回转窑内衬、回转窑内衬施工时采用新的更合理的结构形式可明显提高回转窑内衬的使用寿命。使用最优化的设计方法确定回转窑内衬、沉降室内衬的结构形式,进一步降低窑体表面温度、改善工作环境并可明显降低表面散热损失。