高炉炉体的冷却技术,是设计操作的一个重要的方面,随着高炉综合技术的提高,冷却技术有了长足的发展,而冷却壁(板)所配置的耐火材料一直没有引起应有的重视,一些高炉仍沿用粘土砖或现场配制的普通耐火材料,达不到使用要求,不能有效地保护冷却壁,本专题根据冷却壁(板)的使用条件,参照国内外冷却系统用耐火材料,研究了新型的碳化硅捣打料。

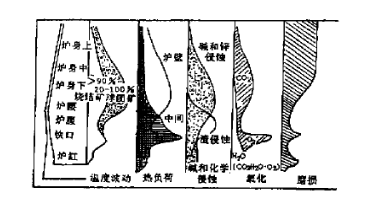

高炉在冶炼过程中,耐火材料的使用条件是很苛刻的,要承受炉内温度变化造成的热冲击,炉料和高温气流冲刷引起的内衬磨损,气体(CO2、O2和H2O)的氧化作用,铁水、碱金属、贵金属(Zn和Pb)和渣的侵蚀等,各种损毁作用见图1。

图1 高铝内衬侵蚀作用面

二、冷却设备形式及耐火原材料的选择

冷却设备有冷却板、冷却壁(包括球磨铸铁、铸钢及轧钢铜等材质)以及板壁结合三种形式,这几种形式都有长寿的实践经验。

最早我国大多数高炉使用冷却板,冷却板的优点是热流密度大,便于更换,对炉体耐火材料有制成保护的作用。但是,其侵占炉熔,冷却面积相对较小。现在国内多数炉子采用冷却壁或板壁结合,但仍有大高炉使用冷却板达到长寿的佳绩。

三、耐火材料的组成

(一)基本原材料

碳化硅和石墨都是优良的高炉用耐火材料,它们除了具有一般耐火原料必须的性能外,碳化硅还耐高温(熔点在2200℃以上),耐侵蚀,高强耐磨,热膨胀系数低,抗热震好,导热系数高;碳的熔点高达3500℃,导热系数高,耐急冷急热,并对铁水及炉渣的浸润角相当大,难以侵蚀,与Al2O3、SiO2、SiC等无共熔关系,低膨胀率;捣打料中选用F、C>94%的鳞片石墨,较其它类型的碳素材料显示了最佳的抗氧化性能,但是碳化硅和碳又共同具有易氧化的弱点。根据研究,SiC防止氧化可用以下的化学反应式表达:

2C(s)+O2(g)→2CO(g)

SiC(a)+CO(g)→SiO(g)+2C(s)

SiO(g)+CO(g)→SiO2(s)+2C(a)

SiC(s)+2CO(g)→SiO2(s)+3C(s)

由上式可见,在SiC于C(s)共存的耐火材料中反应可在表面形成CO(g)气氛,与SiC颗粒反应生成SiO(g),同时析出C,可为填充空位,SiO(g)继续与CO(g)反应生成SiO2(s)保护层,在材料的表面形成SiO2(s)保护层有效地防止了抗氧化性。这样,在SiC-C两种共存的耐火材料中,由于上述反应有效地提高材料抗氧化性,使两种材料的优异性能得以充分发挥。

以不同颗粒配比的碳化硅作为骨料,以石墨为部分基质制成的碳化硅捣打料达到了冷却壁材料的使用要求。

(二)防氧化剂

为进一步提高材料的抗氧化性,在其中配入适量的防氧化剂以保证材料的使用性能。有多种材料可作防氧化剂,如Si、Al、Mg、B4C、BN、SiN4等,或选用两种以上材料合金做为复合防氧化剂,防氧化剂的机理:它具有更好的亲氧性,能比石墨等更易与氧反应,其生成的氧化物能在材料表面形成液相保护层,充填气孔或空隙,起到阻止或推迟进一步氧化的作用。选用多种防氧化剂配入捣打料,测其在1200℃烧后得到失重率分别为8.1%,10.5%,11.1%,11.5%等。观察脱C层与失重率结果相近,综合考虑试验结果及成本,选用了适宜的防氧化剂。

(三)结合剂的选择

碳化硅捣打料不定形耐火材料有几种可供选择的结合剂,如磷酸盐、树脂等。经过比较采用树脂类结合剂的捣打料性能更为优越。

酚类和醛类的缩聚产物通称为酚醛树脂,一般常指由醛类(苯酚、加酚、二甲酚等)和醛类(甲醛、乙醛、糠醛等)或酸或碱的催化剂存在合成的缩聚物。

酚醛树脂分为热固性和热塑性两类,本材料中采用的是热塑性酚醛树脂树脂比重1:1.22,粘度为5Pa·s,使用中加硬化剂。

酚醛树脂和沥青在使用中随着温度升高逐渐排出气体面碳化、作为碳保留在耐火材料中,同时又起着结合作用,其两者碳化的机理和碳化后的结构形式是不一样的,研究表明,酚醛树脂作为固化、焦化和结构调整三个阶段,为固相碳化。沥青碳化为液相碳化,经过熔化、分解、聚合、焦化几个阶段,树脂转化的碳呈玻璃状结构,加热中有一定的结晶倾向,但几乎不可能转化为石墨,为“非石墨化碳”沥青所得到的谈结构有序,2000℃以上发生石墨化,可转化为石墨,为“易石墨化碳”。然而,在作为耐火材料结合剂使用的过程中,是不会达到石墨化所要求的温度的。

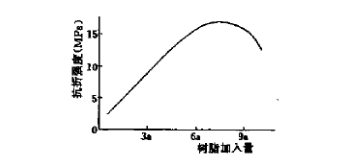

由于树脂和煤焦油沥青各有其不同的特点,将两者混合起来,可使性能得到综合的改善。研究表明,如果搭配选择合适时,可形成整体均一的微细镶嵌结构,并可明显地提高碳化率。实验证明,采用混合结合剂可获得较高的强度(图2)。

图2 强度随结合剂中树脂加入量变化的曲线

结合剂作为树脂和煤焦油沥青的混合液。由图2可见,随着树脂比例的增加,抗折强度显示了上升的趋势。然而也并不是越多越好,达到一定比例后,再增加掺入量强度反而下降。其原因,沥青单独使用液相碳化时,在结合碳素内即产生裂纹,使碳结合的破坏韧性降低。显示材料的强度降低。若单独使用树脂结合剂时,碳化形成玻璃状结构,结合碳素不易形成裂纹,但抵抗裂纹扩展的能力差。两种结合剂搭配使用可形成微细镶嵌结构,可使碳结合的破坏韧性及抵抗裂纹扩展的能力都提高,材料的强度、抗热震性和抗渣性也都得到提高。通过实验,确定了树脂和焦油的最佳配合比例,两者的混用在经济上也更为合理。

四、捣打料的配制及施工

(一)配制

通过多次试验比较,选择适宜的颗粒配比,以及结合剂的外加剂的加入量,依照一定的加料顺序,用轮碾式混合机混料,保证足够的混炼时间,达到柔软、湿润、手感良好,用双层编织袋包装,每袋25kg。

(二)性能

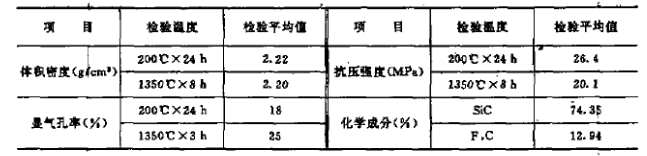

按照标准成型试块,测得性能见表2。

冷却壁捣打料性能 表2

(三)施工

该料采用现场捣打,在每块冷却壁上支上模板,螺栓孔内塞好木桩,将表面型砂、锈斑清理干净并涂油,最后一层打好,表面清理平整。

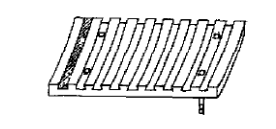

该料捣打后要进行烘烤,避免明火,常温升到200℃,严格控制升温速度,1h不超过20℃,200℃保温8h以上,升温过快会造成鼓胀和开裂。保温后自然冷却,冷却壁搬运安装时防止磕碰。捣打料在冷却壁上的使用情况见图3。每块冷却壁有8~9个槽,槽内填捣打料,图中用小方格表示槽。

图3 捣打料在冷却壁上的使用

该捣打料在国内多座高炉上成功使用,施工性能良好,厂方反映:未使用捣打料前,炉腹冷却壁表面难以形成渣皮,导致冷却壁烧损严重,炉壳严重变形,影响高炉的正常使用。采用捣打料后,高炉投产时各种数据测试表明,捣打料保护冷却壁,保证正常的冷却效果,延长高炉寿命起到显著作用。

五 结语

1. 碳化硅捣打料有着其它材料所不具备的特性。施工简便,工艺要求较镶入耐火砖的简单。价格低廉,仅为莫来石-萤青石砖的几分之一,有着广泛的推广前景。

2. 复合结合剂能综合树脂和煤焦油沥青各自的长处形成微细镶嵌结构,碳化率高,强度、抗渣性等性能得到改善。

3. 碳化硅-碳共存的形式,在CO气氛下,可在材料表面造成SiO2玻璃体保护层,起到防止养护的作用,使两种原材料的优良性能得以充分发挥。