电熔α-β刚玉砖是应用于轻工、建材、电子等玻璃窑炉的高档电熔耐火材料,其在抗玻璃侵蚀、高温耐磨、抗发泡、抗结石等方面具有比其它材料更加优异的性能,尤其是具有对玻璃液几乎不污染的结晶构造,因此是玻璃熔窑澄清部、工作池、流道、料道等玻璃成形部位的首选耐火材料。

由于电熔α-β刚玉砖的技术含量高、制造难度大、工艺复杂,因此在投产初期产品的成品率低,综合成品率只有50%左右,个别品种的成品率仅为10%~20%,生产能力受到制约,不能接受更多的订货。因此,我们以提高成品率为目标,在引进技术的基础上进行了技术创新,取得了良好的效果。

1、电熔α-β刚玉砖生产工艺简介

电熔α-β刚玉砖是采用高纯煅烧氧化铝(95%以上)和少量的外加剂,配料后投入到三相电弧炉中,经2300℃以上的高温熔炼后浇铸到特制的铸型中,再进行保温退火后取出,取出的毛坯砖经过精确的冷加工、预组装、检验之后成为符合客户需求的制品砖。

2、存在问题及基础创新过程

2.1无缩孔产品容重不足问题的解决

无缩孔产品是电熔α-β刚玉砖的品种之一,砖形大,多用于池壁等关键部位。容重是其重要的质量指标,容重不足则意味着产品不合格。在投产初期,因容重不足而造成的废品率几乎在同类产品的50%以下。为解决该问题我们从整体着眼,从细节入手,在铸型设计、电熔熔融、保温、化学成分等方面进行了大量的试验、最终解决了该问题。

2.1.1铸型设计方式的改进

通过实验发现在铸型设计方法上有不完善之处。主要表现在产品冷却时没有构成合理的温度梯度,导致产品内部结晶不致密,因此采用了新的铸型设计方式,重点是构成合理的温度梯度,使产品在急冷时按照顺序逐层冷却。

2.1.2 电熔熔融的改进

熔融是电熔耐火材料的关键,提高熔融质量对于提高产品的内在质量具有十分重要的作用,通过参考AZS产品的熔融改进了熔化方式,使得电炉的熔化质量较以前得到了极大的提高,产品的内在质量明显得到了改善,根据统计,电熔熔化改进后产品的容重提高1%以上。

2.1.3保温材料的选择

由于采用保温箱中自然退火的方式,因此保温材料对于产品的冷却速度具有重要的作用。开始采用的保温材料的纯度不够,而且热传导率太高,在保温过程中造成温差大,这对于产品的冷却时致命的,不仅会造成产品的裂纹,而且内部组织疏松,从而对容重产生不良的影响。为解决该问题,选用了从日本进口的性能优良的新型保温材料,不仅使产品的裂纹大为减少,而且内部组织的致密度也有了较大的改善。

2.1.4 化学成分的控制

由于电熔α-β刚玉砖的化学成分较为单一,为氧化铝和氧化钠,氧化钠含量的高低对产品中α-Al2O3和β-Al2O3含量的比率有重大的影响,而α-Al2O3和β-Al2O3的比重是由差别的,因此,控制氧化钠的含量可提高产品中α-Al2O3相的比率而使产品的容重提高。

通过以上4个方面的改进,终于解决了容重不足的问题,使容重不足而造成的废品率降到了5%以下。

2.2 无缩孔产品缩孔超标的解决

电熔α-β刚玉砖由于是高温料液铸造而成,料液在冷却过程中会收缩而在砖内部产生缩孔,无缩孔产品是通过加大砖的尺寸,控制缩孔的部位,然后把缩孔集中的部位切去,在切断面上残留少许的在标准范围内的缩孔是允许的,缩孔过大、过多则为废品。

针对无缩孔产品的缩孔超标问题,我们主要在铸型设计、氧化钠含量的控制、浇铸作业3个方面进行了改善。

2.2.1 设计方法的改进

无缩孔产品的残留缩孔无疑与铸型设计密切相关,过大加大砖的尺寸,缩孔切去的多,但砖发生裂纹的比率高、成本上升。因此,通过大量的试验,掌握了不同形状和使用部位的产品的最佳设计方案,各方面达到了合理的平衡。

2.2.2 氧化钠的控制

氧化钠的含量在容重不足和缩孔超标都有密切的关系,通过理论分析和大量实验的验证,最终确定了合适的加入量。

2.2.3 浇铸作业的改善

对于大型的无缩孔产品,一次浇铸有时是不能完成的。需要二次浇铸。一般的产品由于浇铸和自身冷却的原因或造成留在产品内部的深度不均的缩孔,也需要二次浇铸来减少缩孔的深度。通过生产试验发现了最佳的二次浇铸时间和需要浇入的料液的质量,并且形成了标准化,极大的减少了产品的缩孔。

2.3 ZM-U品质改善和制造能力的提高

电熔α-β刚玉砖按成分和内部构造上分为两个品种,一是由α-刚玉和β-刚玉各占50%构成的,牌号为ZM-U,二是由100%的β-刚玉构成的,牌号为ZM-U。

ZB-U由于全由β-刚玉(氧化钠饱和)构成,因此主要用于玻璃窑炉的上部结构,以抵抗碱蒸气的侵蚀。但ZB-U与ZM-C相比结构较为疏松、强度低、且玻璃窑炉上部结构的砖多为异型砖、形状复杂,因此在制造时极易产生掉角和裂纹而成为废品。对产品掉角和裂纹的原因进行了分析,发现冷却速度过快是造成这两种缺陷的根本原因,而冷却速度过快是由于铸型材质和产品的保温方式所决定的,具体的改进如下:

2.3.1 铸型材质改善

针对原先铸型材料冷却速度过快的缺点,通过电脑冷却模拟和大量的试验,最终选用了国外最新生产的一种耐高温、且冷却速度较慢的一种材料、该材料可以经受2000℃以上的高温,而冷却速度却只有原来材质的60%。通过采用这种铸型材质,产品掉角和裂纹大为降低。

2.3.2 保温方式改善

与前面第一个问题中的分析相同,我们也选用了进口的相同的性能优良的新型保温材料。同时,异型产品的掉角和裂纹与其在保温箱内的放置方法有密切关系,根据产品冷却过程中温度场的分布,计算得到了最佳的放置方式,使得产品裂纹的发生率急剧下降。

通过以上两个方面的改进,使ZB-U的制造能力有了极大的提高,能够制造玻璃窑炉上部结构的各种产品,成品率达到了90%以上。

2.4料道砖成品率的提高

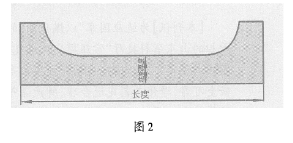

料道砖用于瓶罐玻璃窑炉和电视机玻璃壳窑炉的成形部位(形状见图2),玻璃液经过该处后而成形,因此使玻璃窑炉的关键部位,直接关系到玻璃产品的质量。料道砖从形状上讲属于薄壁产品,低薄(一般在150mm以下)、长度大(多大1000mm以上),这样形状的产品非常容易发生裂纹。

根据对该类产品的热平衡计算,认为要减少产品的裂纹必须减慢产品的冷却速度,而产品的冷却速度则与铸型设计、铸型材质、保温方式、化学成分紧密相关的。由于铸型材质、化学成分前面已经做过详细叙述,这里不再描述。

2.4.1 铸性设计方式的改变

一个产品自身的热量是一定的,在给定保温材料和最初的浇铸温度后,产品是否发生裂纹取决于冷却过程中温度下降的快慢。如果能够在温度下降最大的区间内适当的给产品增加热量,那么裂纹肯定会大幅减少,通过电脑冷却模拟和大量的试验,找到了能够满足这种要求的特殊的设计方法。

2.4.2 保温方式的改变

与ZM-U产品保温方式的改善相类似,料道砖的裂纹与其在保温箱内的放置方法也有密切关系,通过实验,确定了不同尺寸及异型料道砖的最佳的排列方式,但这与ZM-U产品的放置方式是有本质不同的。经过以上的改进后,料道砖的成品率由不到20%提高、稳定在80%以上。

2.5 100mm后普通浇铸铺面砖的制造

在浮法窑炉铺面砖的设计中,有一种特殊的设计方式,该设计中铺面砖采用普通浇铸、厚度仅为100mm(通常的设计采用75mm的无缩孔产品),该类铺面砖的用量极大。由于该类产品自身的热容量特别小,因此用通常的方法制造的时候几乎会100%的发生裂纹,要解决裂纹还是要从降低产品的冷却速度出发。从铸型材质、保温方式和保温材料的使用上寻找突破口,铸型材质、保温材料的选择与前面所述的类似。在保温方式的创新方面,通过实验,确定了与前面不同的、适用于小而薄的直型砖的保温方式,通过改善使该类铺面砖的成品率稳定在80%以上。

3结束语

以上的技术创新是在引进技术的基础上进行的。作为引进技术来说,从整体上构筑了电熔α-β刚玉砖制造的框架和技术管理、质量控制的理念、使得电熔α-β刚玉砖—投产就能够制造出高质量的产品,得到客户的好评。但引进技术在局部也有其不完善之处,一是由于地域的不同,即使用的原材料、各种制造条件与日本有不同之处,这些不同之处就造成了制造上的差异。例如,即便是气候上的不同也会造成产品在保温退火方面的偏差。