熔铝炉是将铝锭或者废铝熔化以生产高纯铝或铝合金的热工设备。具有容量大、热效率较高、操作较易等特点而受到广泛应用。作为铝加工的重要热工设备,熔炉的使用寿命直接影响生产成本和产品质量,而其耐火材料内衬的好坏直接影响熔炉的使用寿命。在熔炉的渣线以下和炉底部位多使用高铝砖砌筑。

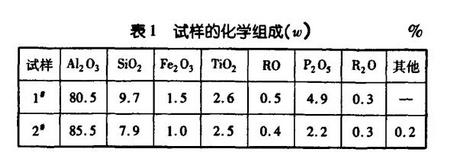

以往选用熔铝炉内衬高铝砖时多关注制品的常规指标,对制品的侵蚀性没有足够重视。结果在实际使用时,指标优秀的制品出现被侵蚀严重的现象,选用了国外熔铝炉内衬高铝砖和国内高铝砖做了对比,编号分别为1#,2#。它们的化学组成见表1。2#试样的AL2O3含量大于1#试样的AL2O3含量,SiO2含量小于1#试样的SiO2含量。

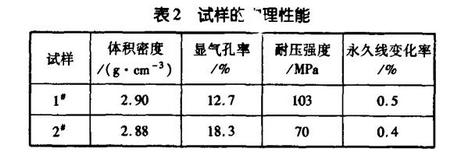

对1#、2#试样做物理性能检测,见表2。试样的体积密度和永久线变化相近,但AL2O3含量高的2#试样的显气孔率大于1#试样的显气孔率,耐压强度也明显低于1#试样。

将815℃熔融的铝水用勺子舀入815℃高铝砖的杯槽中,金属液面要在高铝砖的顶面下约3 mm,然后在815℃的炉温下保温72 h。在最初的3 h内每隔0.5 h熔池要用耙子扒去在铝液和耐材界面上形成的氧化物薄膜,扒渣时要小心不要把铝液溅到槽外或上沿。耙子用钢制作,表面涂以石墨、氮化硼或其它防护层。72 h后,将铝液表面形成的氧化物清除,并取铝液试样用于分析,剩余铝液倒掉,并将杯槽用纤维擦干净。然后,槽杯在空气中冷却,沿短轴中心线切开,观察金属的侵蚀和渗透情况。

对试验后的铝液做化学分析,1#试样中Si增加了0.12%、Fe减少了0.01%,2#试样中Si增加了3.112%、Fe增加了0.05%。2#试样试验后铝液中的si、Fe多于1#试样,说明铝液与2#试样的反应程度大于与1#试样的反应。将试验中的1#、2#试样切开,1# 试样表现出了较好的抗铝液侵蚀性,在凹槽表面有少量的反应和粘连,2#则具有较差的抗铝液侵蚀性,凹槽表面发生较大的反应且铝液深入到砖的内部,同时还有部分粘连。

从理化性能上看,1#、2#试样指标相差并不是太大,甚至作为与铝液反应的主要物质SiO2,2#试样的含量小于1#试样的含量,这说明SiO2量的多少不完全决定最终铝液中的Si物质的量,它不是影响抗侵蚀性的主要因素。因此,我们又结合1#、2#试样显气孔率和耐压强度具有明显差异的情况,对1#、2#试样做了孔径分析。1#试样气孔直径分布在O.1μm到10μm之间的约占总气孔的76%,2#试样占总气孔的45%。在10μm以上的气孔中1#试样大约占21%,2#试样大约占43%。1#试样大量的微细气孔降低了透气度,抑制了铝液向砖内部的渗透。而2#试样由于气孔较大,铝液容易渗透砖的内部,造成砖的侵蚀较为严重。

对1#试样做显微结构分析,颗粒为特级矾土,试样基质以矾土细粉为主,结合相为网络状莫来石,内部充满白色含Ba、P物。基质中矾土细粉边缘与Ba、P反应。颗粒与基质问结合良好。对于Ba化合物的存在,我们认为是在耐火材料中起到抗润湿剂的作用。由于Ba化合物不与铝液润湿,耐火材料和液态铝的润湿也就不会发生,这样就防止了铝液向砖的渗透,SiO2的还原反应也就不会发生。