电炉法冶炼钛渣是钛铁矿与固体还原剂(无烟煤或焦炭等)按一定的比例混合加入电炉中进行还原熔炼,矿物中铁的氧化物选择性还原为金属铁,而钛的氧化物被富集到炉渣中,经过渣铁分离后得到钛渣和副产品金属铁,钛渣中TiO的质量分数为 75%~85%。由于TiO,是两性氧化物,不同的环境可以显现出不同的酸碱性,因而具有较高的化学活性,几乎能与所有的金属和非金属材料发生作用。因此,对于电炉冶炼钛渣过程中,耐火材料的选择显得尤为困难。

目前一些研究人员分别对含钛高炉渣对耐火材料的侵蚀、电炉熔分钛渣对耐火材料的侵蚀进行了研究。结果表明,FeO易与其他氧化物形成低熔点物质引起炉衬的损坏。另外,形成的高熔点物质如TiC能起到保护炉衬的作用,实际工业生产中也是通过这些高熔点物质来保护炉衬。关于非含钛渣系对镁砖和镁碳砖的侵蚀研究。已较多但关于电炉钛渣对它们的侵蚀研 究较少。另外运用热力学相图计算了钢渣和含磷钢渣对 MgO—CaO材料的侵蚀作用结果表 明:无论是一般炼钢渣或是含磷炼钢渣,都以含有一定量CaO的MgO—CaO材料为炉衬较好。本工作中,考虑到铁口和渣口耐火材料使用的特殊性,选择了刚玉浇注料、烧成镁砖、SiC浇注料及镁碳砖4种耐火材料,对其被电炉钛渣的侵蚀进行了热力学计算。

1 试验

1.1原料

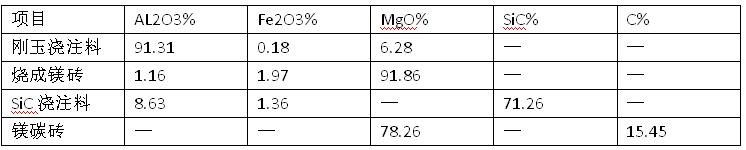

所用工业钛渣的化学组成为:TiO 78%,FeO 5.98%,CaO 1.05%,SiO25.96%,A12O3 3.27%,MgO5.03%。刚玉浇注料、烧成镁砖、SiC浇注料和镁碳砖4种耐火材料的主要化学组成见表 1。

实验条件在还原性气氛下进行对于钛渣对4种耐火材料的侵蚀作用进行热力学计算。计算条件为;计算过程中以 100g耐火材料为基础,钛渣与耐火材料的质量为 0~2,温度分别为 1500、1600和1700℃,氧分压为1.103×10-2Pa。将200g钛渣分别放入用刚玉浇注料、烧成镁砖、SiC浇注料及镁碳砖制作的外部尺寸φ120mm x 140mm、内孔尺寸φ60mm×80mm的坩埚内,并将其放入电炉内,升温至1700℃,保温3h,冷却后取出试样,观察其剖面侵蚀情况。

2 结果与讨论

2.1 电炉钛渣对镁砖的侵蚀

(1)当温度为1500℃时,镁砖在高温反应达到平衡后的主要物相为 MgO、镁橄榄石、渣相和钛尖晶石(TiSp)。随着渣和镁砖质量比的提高,渣相含量逐渐增加,而氧化镁含量逐渐减少,当渣和镁砖质量比高于1.4时,氧化镁完全被熔解掉;当渣和镁砖质量比高于1.7时,镁橄榄石也被全部熔解掉;当钛渣与镁砖质量比大于1.6时,钛尖晶石相呈现降低的趋势;当渣和镁砖质量比高达2.0时,体系仍以渣和钛尖晶石形式存在。

(2)当温度为1600℃时,体系的主要物相为MgO、渣相和钛尖晶石,镁橄榄石相消失。而当钛渣与镁砖质量比为1.4时,MgO相消失;当钛渣与镁砖质量比大于1.6时,同1500℃时相似。

(3)当温度为1700℃时,体系只剩下渣相和MgO。当钛渣与镁砖质量比大于1.7时,体系只剩下渣相,镁砖将完全熔解掉。

2.2 电炉钛渣对镁碳砖的侵蚀

在1500℃时,钛渣与镁碳砖在高温反应达到平衡后的物相主要为 MgO、TiC、渣和钛尖晶石(TiSp),高熔点物质TiC对耐火材料具有一定的保护作用 ;随着渣和镁碳砖质量比的提高,MgO和TiC含量逐渐减少,TiSp含量先增加后减少;当渣和镁碳砖质量比高于1.4时,MgO全部熔解掉;当渣和镁碳砖质量比高于1.7时,TiC也全部消失;随着渣和镁碳砖质量比的继续提高,渣相含量基本持续增加。当温度为1600℃时,钛渣和镁碳砖质量比高于1.8时,体系中只剩下渣相,其余全部被侵蚀熔解。当温度为1700℃,钛渣与镁碳砖质量比大于1.4时,体系只剩下渣相,镁碳砖将完全熔解掉。综上所述,从热力学角度来说,镁碳砖最终也是要被钛渣侵蚀掉。

2.3 电炉钛渣对刚玉浇注料的侵蚀

在1500℃时,刚玉浇注料与钛渣在高温反应达到平衡后的物相主要为AL2O3、AL6Si2O13,和渣相.随着渣和刚玉浇注料质量比的提高AL2O3和AL6Si2O13,含量逐渐降低,渣相含量不 断增加;当渣和刚玉浇注料质量比高于0.3时AL6Si2O13便被全部熔解掉。当温度为1600℃时,渣和刚玉浇注料质量比高于0.1时AL6Si2O13,已被完全熔解;当渣和刚玉浇注料质量比高于1.8时,AL2O3也完全被熔解。当温度高于 1700℃时,一旦加入钛渣,体系中便只剩下渣相和AL2O3当继续提高渣和刚玉浇注料质量比时,刚玉浇注料会更容易被侵蚀。

2.4 电炉钛渣对SiC浇注料的侵蚀

在1500℃时,钛渣与SiC浇注料在高温反应达到平衡后的物相主要为AL2O3、AL6Si2O13、SiC、SiO2、TiC、FeSi和渣相。随着渣和SiC浇注料质量比的提高,AL6Si2O13和SiC含量逐渐降低,其他成分的含量逐渐增加;SiC还原钛渣而形成SiO2,所以其含量随着钛渣的增加而增加。当钛渣与SiC浇注料质量比为0.7时,体系中AL6Si2O13完全被侵蚀掉;随着温度继续升高,体系中AL6Si2O13的溶解速率增加,TiC、FeSi和渣相的含量仍然是随着钛渣加入量的增加而增加。当温度为1600℃,钛渣与SiC浇注料质量比大于1.6时,SiO2相出现,钛渣与SiC浇注料质量比为2.0时,最后体系中剩下TiC、FeSi、SiO2和渣。当温度为1700℃时,钛渣与SiC浇注料质量比为2.0时,最后体系中让剩下TiC、FeSi和渣。这说明SiC浇注料与钛渣侵蚀过程产生的高熔点物质能起到一定的抗侵蚀作用。

3侵蚀试验结果

通过以上理论计算可知,钛渣对不同耐火材料的侵蚀效果不同,因此进行1700℃下钛渣对不同耐火材料的侵蚀试验研究。4种耐火材料被钛渣侵蚀后可以看出;刚玉浇注料被侵蚀严重,结构松散;烧成镁砖结构变化不明显,但坩埚底部与钛渣发生熔融现象;SiC浇注料结构变化不明显,渣线分布清晰;镁碳砖结构发生变化,部分被侵蚀。因此通过理论计算和试验结果可知,4种耐火材料对钛渣的抗侵蚀作用由好到坏的顺序为;SiC浇注料>镁碳砖>烧成镁砖>刚玉浇注料 。